Infolge der weiterhin voranschreitenden globalen Erwärmung, welche sich bedrohlich auf die Zukunft unseres Planeten auswirkt, ist es von großer Wichtigkeit Treibhausgasemissionen im Industriesektor weiterhin stetig zu senken. Dafür muss sowohl die Strom- als auch die Wärmeversorgung des Industriesektors mit dem Ausbau von regenerativen Energien nachhaltig gestaltet werden.

Dieser Artikel beschäftigt sich mit der Frage, wie regenerative Energien optimal mit dem Industriesektor gekoppelt werden können und beschreibt die Kombinationsmöglichkeiten am Fallbeispiel einer Stärkefabrik. Hierbei werden sowohl die Versorgunglösungen mit Wind-, Solar- und Biogas-Erzeugungsanlagen als auch im weiteren Verlauf die Integration von Batterie- und Wasserstoffspeichern im Rahmen einer Machbarkeitsstudie näher untersucht. Das gesamte Projekt, inklusive der Fabrik befindet sich noch in der Planung und ist somit bis jetzt als fiktiv zu betrachten.

Die Ergebnisse sind vielversprechend und zeigen Lösungswege zum angestrebten Weg zur CO2Neutralität auf, die es in die Realität umzusetzen gilt.

Annahmen

Ausgangslage für die folgende Machbarkeitsstudie ist eine Fabrik in Norddeutschland, die Stärke und Proteine aus regional angebauten Kartoffeln und Erbsen erzeugen soll. Der angenommene elektrische Energieverbrauch liegt bei ca. 140 GWh pro Jahr. Der Strom- als auch Wärmeverbrauch soll zum großen Teil durch regenerative Energien gedeckt werden. Der thermische Verbrauch findet aufgrund der Komplexität des Projektes in dieser Machbarkeitsstudie keine Berücksichtigung. Als regenerative Energieerzeuger kommen ein Windpark („WP“) und ein Solarpark („SP“) mit einer Kapazität von jeweils ca. 40 MW, sowie eine Biogasanlage mit einer elektrischen Kapazität von ca. 1 MW zum Einsatz.

Für die Versorgung mit Windenergie wurde ein bestehender WP in örtlicher Nähe zum geplanten Fabrikstandort gewählt und dessen Erträge auf die entsprechende Kapazität hochskaliert. Der zu betrachtende SP wurde mittels PVsyst (1) simuliert und die Ergebnisse für das Fallbeispiel einbezogen. Der anzulegende Ertrag und die zu verwendenden Substrate der Biogasanlage wurden auf Grundlage von Beispielanlagen ermittelt.

Windpark

Die vier Windenergieanlagen („WEA“) mit einer Gesamtnennleistung von 13,8 MW sind seit 2018 in Betrieb. Entsprechend liegen ausreichend Betriebsdaten für die Berechnungen vor.

Um die Stärkefabrik adäquat mit Windenergie versorgen zu können, müsste der WP mit sieben Anlagen der 6 MW Klasse ausgestattet werden. Im Fallbeispiel werden für die Skalierung des WP die Ertragsdaten (inklusive der Einspeisemanagementmaßnahmen), die technische Verfügbarkeit, die generellen Anlagenparameter (wie bspw. Nabenhöhe, Rotordurchmesser, Leistungskurve) und die Langzeitkorrelation der Windgeschwindigkeit berücksichtigt. Der an die Bedarfe der Fabrik angepasste WP würde mit insgesamt 42 MW installierter Leistung einen Ertrag in Höhe von ca. 160 GWh pro Jahr erzeugen.

Solarpark

Zur Berücksichtigung der Stromversorgung aus Solarenergie wird ein SP in Fabriknähe mit monokristallinen Modulen mit einem Wirkungsgrad von ca. 19 % und einer Gesamtleistung von 40 MW angenommen. Es ist zu erwarten, dass der SP durchschnittlich 38 GWh Strom pro Jahr erzeugt.

Biogasanlage

Der Einsatz einer Biogasanlage ist in diesem Fallbeispiel besonders sinnvoll, da als Substrat die Abfallprodukte der Stärkefabrik, bspw. die sogenannte Kartoffelpülpe, verwendet werden könnten. Aufgrund der vom Gesetzgeber ab dem EEG 2012 verordneten Wärmenutzungspflicht (2) müssen mindestens 60 % der erzeugten Wärme der Biogasanlage unmittelbar genutzt werden, wovon bereits 20 % bis 40 % von der Biogasanlage selbst zum Beheizen des Fermenters verbraucht werden.

Aufgrund der kontinuierlichen Erzeugung von elektrischer als auch thermischer Energie wird die Biogasanlage im nachfolgenden Ertragsprofil der regenerativen Energieträger zur Abdeckung der Grundlast der Fabrik herangezogen. Mit einem aus der Zahl der Volllaststunden abgeleitete Jahresnutzungsgrad bzw. Kapazitätsfaktor von ca. 70 % ergibt sich eine elektrische Nettoproduktion von ca. 6 GWh pro Jahr oder 685 kWh pro Stunde.

Last- und Ertragsprofil

Für das Fallbeispiel wird das Lastprofil als stetig angenommen. Das heißt, dass der Verbrauch der Fabrik jeden Tag gleich hoch und verteilt ist und saisonal bedingte Einflüsse wie beispielsweise Beleuchtung, Raumwärme etc. nicht berücksichtigt werden.

Die Fabrik hat einen täglichen Strombedarf von ca. 384 MWh, welcher sich wie folgt verteilt: Von 06:00 bis 21:00 Uhr läuft die Fabrik auf Volllast. In den Nachtstunden von 01:00 bis 03:00 Uhr ist der Verbrauch mit ca. 6 % des Tagesbedarfs am niedrigsten. In den Zwischenzeiten läuft die Fabrik auf ca. 82 % ihrer Volllast. Zwischen den Phasen werden die Bedarfe entsprechend hoch- und runtergefahren.

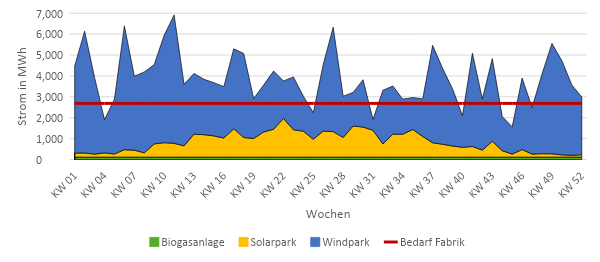

Abbildung 1: Last und- Ertragsprofil auf Wochenbasis ohne Batteriespeicher

Abbildung 1 zeigt das Last- und Ertragsprofil der Stärkefabrik auf Wochenbasis. Es verdeutlicht, dass unter den getroffenen Annahmen der elektrische Bedarf der Fabrik lediglich an sieben Wochen des Jahres nicht zu 100 % durch erneuerbare Energie aus den voranstehend beschriebenen Erzeugungsanlagen gedeckt werden kann. Die Unterdeckung in diesen Wochen ist auf die verminderte Produktion durch die WEA zurückzuführen. Insgesamt ist eine deutliche Überproduktion an Strom zu erkennen, welche ohne den Einsatz entsprechender Speichermedien abgeregelt werden müsste. Alternativ könnten die Überschüsse in das Netz eingespeist werden. Zudem zeigt die Grafik unterschiedlichen Erzeugungskurven der Solar- und Windenergie. So wird die niedrigere Stromproduktion der Windenergie in den Sommermonaten durch die erhöhte Stromproduktion der Solarenergie ausgeglichen.

Die Windenergie liefert über das Jahr gesehen ca. 78,5 % der gesamten Stromproduktion und ist somit für rund ¾ des Jahresertrags verantwortlich. An zweiter Stelle steht die Solarenergie mit einem Anteil von ca. 18,5 % an der Gesamtproduktion. Die Biogasanlage ist aufgrund der deutlich geringeren Größe nur für einen Anteil von ca. 3,0 % verantwortlich. Insgesamt produzieren die regenerativen Energieerzeugungseinheiten einen kumulierten Ertrag von ca. 203 GWh pro Jahr.

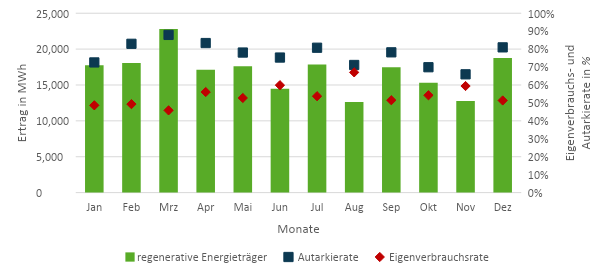

Für die Bewertung der Bedarfsdeckung durch Regenerative Energien werden die Eigenverbrauchs- und Autarkierate der Gesamtanlage betrachtet. Die Eigenverbrauchsrate gibt hierbei den Anteil des unmittelbar durch die Fabrik selbst verbrauchten Stroms am gesamt produzierten Strom an. Die Autarkierate hingegen beschreibt den Anteil des selbst erzeugten und verbrauchten Stroms vom Gesamtbedarf des Verbrauchers. In der nachfolgenden Grafik werden die Werte in Bezug auf das Ertragsprofil der regenerativen Energieträger prozentual dargelegt.

Abbildung 2: Eigenverbrauchs- und Autarkierate auf Monatsbasis ohne Batteriespeicher

Die für unser Fallbeispiel ermittelte Eigenverbrauchsrate liegt in elf von zwölf Monaten zwischen 40 % und 60 % und erreicht im Jahresmittel rund 53 %. Einzig der Monat August sticht mit einer Eigenverbrauchsrate von ca. 67 % deutlich hervor. Dies ist auf einen sehr windschwachen Monat und den daraus folgenden, deutlich geringer ausfallenden Ertragsspitzen zurückzuführen. Der ermittelte Energieertrag beträgt im August insgesamt ca. 13 GWh, welcher nach Abzug des Verbrauchs der Proteinfabrik in einen Überschuss von ca. 4 GWh resultiert, der im Optimalfall in das öffentliche Netz eingespeist und vergütet werden würde. Die niedrigste Eigenverbrauchsrate mit nur 46 % weist der Monat März auf, in dem die höchste Produktion von Energie anfällt und ein erheblicher Anteil an dieser nicht direkt genutzt werden kann. Die Autarkierate beträgt für das Gesamtjahr rund 77 %. Dabei erweist sich der März mit ca. 88 % als der Monat mit der besten Autarkierate.

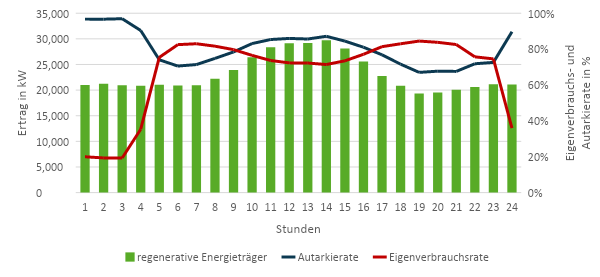

Zur weiteren Verdeutlichung der beiden Parameter sind diese mit dem Ertrag der regenerativen Energieträger als Mittelwerte am Beispiel eines Tagesverlaufes in der nachfolgenden Abbildung dargestellt.

Abbildung 3: mittlerer Tagesverlauf der Eigenverbrauchs- und Autarkierate

Aus dem Diagramm geht hervor, dass zum Zeitpunkt der geringsten Last der Fabrik in den Morgenstunden die Autarkierate mit ca. 97 % folglich am höchsten ist. In dieser Zeit würden mehr als 80 % des Energieertrages aus den regenerativen Erzeugungsanlagen in das Netz eingespeist, da der Strom aufgrund der geringen Last nicht selbst genutzt werden kann.

Um hier Abhilfe zu schaffen und die überschüssige Energie dann zu nutzen, wenn der Ertrag unter dem Verbrauch der Fabrik liegt, können Speichermedien eingesetzt werden.

Energiespeicher

In der Machbarkeitsstudie werden sowohl Stromspeicher als auch Wasserstoffspeicher untersucht. Beide Speichermedien werden aktuell für industrielle Anwendungen genutzt.

Weitere Technologien zur Speicherung von Energie wie beispielsweise Druckluftsysteme oder thermische Speicher finden in dieser Studie keine Berücksichtigung.

Batteriespeicher

Aufgrund ihrer besonders hohen Energiedichte (3) als auch einem besseren Lade- und Entladeverhalten im Vergleich zu Bleibatterien werden Lithium-Ionen-Batterie für die Betrachtung herangezogen. Die Berechnung der aufgenommenen und abgegebenen Energie des Batteriespeichers werden mit dem Energietool der Hochschule Trier (4) angestellt.

Für das Fallbeispiel wird eine Containerlösungen herangezogen. Die Untersuchungen belaufen sich hierbei auf zwei verschiedene Speichergrößen. Im ersten Szenario wird der Einsatz eines Containers mit 4,5 MWh Speicherkapazität angenommen; im zweiten Szenario beträgt die Speicherkapazität insgesamt 10,0 MWh.

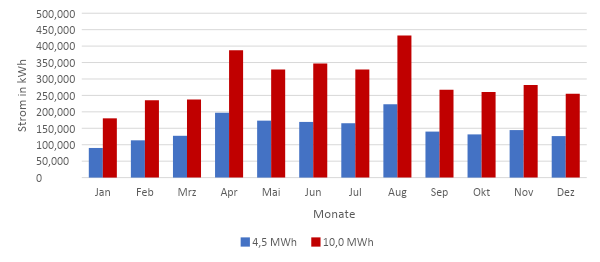

Die Fehler: Referenz nicht gefunden veranschaulicht die Speicherleistung der zwei verschiedenen Batteriegrößen für die jeweiligen Monate.

Abbildung 4: Ladeleistung der beiden Batteriegrößen auf Monatsbasis

Die Menge an zwischengespeicherter Energie ist im August am höchsten; hier erreichen die Batterien Werte von ca. 12 % der Gesamtladeleistung im Jahr. Dies ist auf die geringe erzeugte elektrische Energie der Windenergieanlagen in diesem Monat und den daraus resultierenden häufigeren Be- und Entladevorgänge von kleineren Mengen Energie durch die Batterie zurückzuführen. In den Herbst- und Wintermonaten wird der Energiebedarf der Fabrik anhaltender und öfter zu 100 % direkt durch den regenerativ erzeugten Strom gedeckt, ohne dass es eines Speichers bedarf. Somit sind in diesen Monaten weniger Be- und Entladungen der Batterie nötig.

In der nachfolgenden Tabelle sind die Szenarien mit und ohne Batterie für das Fallbeispiel zusammengefasst.

| Energiehaushalt pro Jahr | keine Batterie | 4,5 MWh | 10,0 MWh |

|---|---|---|---|

| Stromertrag [MWh] | 202.568 | 202.568 | 202.568 |

| Stromverbrauch [MWh] | 140.000 | 140.000 | 140.000 |

| Direkter Eigenverbrauch [MWh] | 108.120 | 108.120 | 108.120 |

| Eigenverbrauch aus Batterie [MWh] | 0 | 1.670 | 3.248 |

| Netzbezug [MWh] | 31.880 | 30.210 | 28.632 |

| Netzeinspeisung [MWh] | 94.449 | 92.647 | 90.907 |

| Batterieverluste [MWh] | 0 | 129 | 286 |

| Autarkierate [%] | 77 | 78 | 80 |

| Eigenverbrauchsrate [%] | 53 | 54 | 55 |

Tabelle 1: Vergleich des Energiehaushaltes pro Jahr ohne und mit den beiden Batteriegrößen

Es zeigt sich, dass sowohl der Eigenverbrauchswert als auch die Autarkiequote durch die Hinzunahme der Speicher erhöht werden, jedoch ist der Anstieg im vorliegenden Fallbeispiel mit maximal 3 Prozentpunkten eher überschaubar.

Wasserstoffherstellung

Eine weitere Möglichkeit, überschüssige Energie zu speichern und bedarfsgerecht zu nutzen, besteht darin, mit Hilfe der Elektrolyse aus regenerativ erzeugtem Strom klimaneutralen Wasserstoff herzustellen. Derzeit kommen drei unterschiedliche Elektrolyse-Technologien zum Einsatz. Die alkalische Elektrolyse (AEL), die Membran-Elektrolyse (PEM) und die Hochtemperatur-Elektrolyse (SOEL) (5). In Anbetracht dessen, dass die Hochtemperatur-Elektrolyse als noch nicht technisch ausgereift gilt, wird diese im Fallbeispiel nicht weiter betrachtet (6).

Für die eventuelle Rückverstromung des Wasserstoffes kommen Brennstoffzellen zum Einsatz. Auch hier gibt es verschiedene Typen, welche sich in ihren Betriebsparametern unterscheiden. Im Fallbeispiel wird keine spezifische Brennstoffzelle betrachtet. Vielmehr beruhen die Berechnungen auf Durchschnittswerten für den Wirkungsgrad. Dieser Wirkungsgrad kann bei realen Brennstoffzellen über 60 % betragen (7).

Unter Einbeziehung eines Elektrolyseurs mit einer installierten Leistung von 10 MW sowie einer Brennstoffzelle mit ebenfalls 10 MW installierter Leistung kann die Anlage 1.818 Nm3/h Wasserstoff unter Verwendung der PEM-Technologie und 2.000 Nm3/h Wasserstoff unter Verwendung der AEL-Technologie erzeugen.

Weiterhin werden im Fallbeispiel die Ergebnisse unter Berücksichtigung zwei verschiedener Speichergrößen verglichen; einmal mit einer Kapazität für die Aufnahme von 12 Volllaststunden (VLh) und zum anderen von 24 VLh.

Auch wird für die Betrachtung angenommen, dass sich der spezifische Strombedarf des Elektrolyseurs bei einem geänderten Lastverhalten nicht verändert. Der Wirkungsgrad der AEL beträgt 71 % und der der PEM 65 % (8). Für die Umwandlung des Wasserstoffes mit Hilfe einer Brennstoffzelle wird ein Wirkungsgrad von 55 % angenommen (9). Dieser Wirkungsgrad ist als konservativ zu betrachten. Daraus ergibt sich ein Gesamtwirkungsgrad von rund 39 % für AEL und 36 % für PEM. Im weiteren Verlauf findet aufgrund des besseren Wirkungsgrades nur noch die AEL-Technologie Berücksichtigung.

In Tabelle 2 sind die möglichen Jahreserträge für die Wasserstoffherstellung und die Rückverstromung aufgeführt. Diese werden zum einen ohne Hinzunahme eines Batteriespeichers und zum anderen mit den beiden voranstehend beschriebenen Stromspeichern dargestellt.

| Energiebilanz pro Jahr | ohne Batterie | 4,5 MWh | 10,0 MWh |

|---|---|---|---|

| Überproduktion [MWh] | 94.449 | 92.647 | 90.907 |

| Volllaststunden Elektrolyseur [h] | 9.445 | 9.265 | 9.091 |

| Auslastung Elektrolyseur [%] | > 100 | > 100 | > 100 |

| Max. Ertrag Wasserstoff AEL [Nm3] | 13.411.696 | 13.155.853 | 12.908.755 |

| Max. Ertrag Strom AEL [MWh] | 22.129 | 21.707 | 21.299 |

| Entleerung Speicher AEL (12 VLh) [p.a.] | 559 | 548 | 538 |

| Entleerung Speicher AEL (24 VLh) [p.a.] | 279 | 274 | 269 |

Tabelle 2: Vergleich des Energiehaushaltes pro Jahr für die Wasserstoffherstellung

In Verbindung mit einer Brennstoffzelle können durch die Rückverstromung des zuvor produzierten Wasserstoffs theoretisch maximal ca. 22.129 MWh (ohne Batterie) und ca. 21.299 MWh (10 MWh) Strom hergestellt werden. Geht man von den genannten Speichergrößen von 12 VLh bzw. 24 VLh für Wasserstoff aus, so ergeben sich die jeweiligen, in der Tabelle angegebenen Speicherzyklen.

Aufgrund des hohen Stromüberschusses ergibt sich in der vorliegenden Analyse eine Auslastung des Elektrolyseurs von über 100 %. Denkbar wäre daher, den Elektrolyseur größer zu dimensionieren und mehr selbst erzeugten Strom in Wasserstoff umzuwandeln, um diesen entweder später rückzuverstromen oder für andere Verwendungszwecke, wie beispielsweise den Antrieb von Fahrzeugen einzusetzen. Infolgedessen wird hier keine weitere Analyse zur Eigenverbrauchs- und Autarkiequote durchgeführt.

Wirtschaftlichkeit

Wesentlich für die Wirtschaftlichkeit des Projektes sind die Preisentwicklungen von Energieträgern. Hierfür müssen Trends abgeschätzt werden, um daraufhin eine Prognose für die nächsten Jahre abgeben zu können. Insbesondere die Berechnungen für den in Batteriespeicher zwischengelagerten Strom als auch für die Wasserstoffherstellung gestaltet sich hierbei sehr schwierig. In Fehler: Referenz nicht gefunden sind zunächst die drei im Fallbeispiel betrachteten regenerativen Energieträger mit ihren jeweiligen Stromgestehungskosten ausgeführt.

| Windpark | Solarpark | Biogasanlage | |

|---|---|---|---|

| Gesamt-CAPEX [Mio. €] | 42,800 | 20,000 | 3,500 |

| CAPEX pro MW elektrisch [Mio. €] | 1,019 | 0,500 | 3,500 |

| OPEX über 20 Jahre [Mio. €] | 42,612 | 9,257 | 20,412 |

| Gesamtertrag über 20 Jahre elektrisch [GWh] | 3.180 | 734 | 120 |

| LCOE [ct/kWh] | 3,18 | 5,06 | 20,73 |

Tabelle 3: Vergleich der drei regenerativen Energieträger (Annahmen)

Zwar ist der betrachtete Windpark im Vergleich der drei regenerativen Energieträger am teuersten, jedoch erweist er sich aufgrund seiner Leistung und Ertragspotentiale hinsichtlich der Stromgestehungskosten (LCOE) als die günstigste Variante. Die LCOE der Biogasanlage betragen mehr als das sechsfache des WP und sind mit 20,73 ct/kWh am höchsten. Allerdings ist zu beachten, dass es sich hierbei rein um die elektrische Erzeugung handelt. Die Biogasanlage erzeugt etwa die gleiche Menge an thermischer Energie wie an elektrischer, wodurch die LCOE effektiv bei ca. 10,37 ct/kWh liegen. Finanziell lohnen können sich Biogasanlagen dennoch dank der EEG-Förderung. Die Gebotshöchstwerte für Neuanlagen sind im EEG 2021 auf 16,4 ct/kWh festgelegt (10).

Die LCOE für Solarstrom liegen im Mittelfeld. Sie lassen sich jedoch deutlich senken, wenn man die gesamte Betriebsdauer einer Solaranlage betrachtet, welche im Schnitt bei 30 Jahren liegt, da Solaranlagen nach Auslauf der 20-jährigen EEG-Vergütung sich in der Regel in einem guten Zustand befinden und für den nahtlosen Weiterbetrieb eignen. Auf 30 Jahre gerechnet, würden sich im Fallbeispiel LCOE von 4,33 ct/kWh für den Solarstrom ergeben. Auch die LCOE des Windparks könnten durch eine längere Betriebsdauer gesenkt werden. Hierbei ist jedoch zu beachten, dass für den Weiterbetrieb die Notwendigkeit von umfangreiche Restaurierungs- bzw. Repowering-Maßnahmen bei Windparks deutlich wahrscheinlicher ist.

Die LCOE von Lithium-Ionen-Batterien sind schwieriger zu berechnen, da insbesondere bei der Lebensdauer als auch bei den Betriebskosten eine große Varianz besteht. Hier werden im Fallbeispiel Annahmen getroffen und jeweils ein Best- und ein Worst-Case-Szenario mit Betriebskosten von 4.000 bzw. 7.000 € pro MW und Jahr erarbeitet.

Aus den jeweiligen Werten für die Batteriespeicher ergeben sich folgende LCOE über einen Zeitraum von 15 Jahren:

| 4,5 MWh | 10,0 MWh | |

|---|---|---|

| LCOE [€/MWh] – Best Case | 18,58 | 21,04 |

| LCOE [€/MWh] – Worst Case | 19,77 | 22,27 |

Tabelle 4: Stromgestehungskosten von Batteriespeichern

Allgemein ist festzustellen, dass die Batteriespeicher ohne eine staatliche Förderung nicht wirtschaftlich zu betreiben sind.

Für den im Fallbeispiel verwendeten Elektrolyseur wird keine Wirtschaftlichkeitsberechnung vorgenommen, da die kalkulierte Auslastung sowie die Vollaststunden dies nur schwer ohne eine weitere Optimierung der Auslegung zulassen.

Schlussfolgerung

Das Projekt zur regenerativen Bedarfsdeckung der Stärkefabrik ist ambitioniert und innovativ. Dennoch zeigt das Fallbeispiel, dass das Projekt grundsätzlich machbar ist und die Fabrik zu mindestens 75 % aus regenerativen Quellen versorgt werden könnte. Eine vollständige Versorgung der Fabrik aus in unmittelbarer Umgebung produzierten erneuerbaren Energien ist zum jetzigen Zeitpunkt aus wirtschaftlicher Sicht leider (noch) nicht möglich. Das Beispiel untermauert jedoch, dass mit den verfügbaren Technologien eine nachhaltige Produktion mit geringen Energiekosten aufgebaut werden kann.

Noch gibt es in Deutschland nur wenige vergleichbare Konzepte und Lösungen, um die direkte Stromversorgung einer Industrieanlage weitestgehend durch die Produktion von regenerativen Energien darzustellen. Allein der Bau der Fabrik ist bereits ein hoch komplexes Vorhaben, welches durch die Integration der fluktuierenden regenerativen Energieträger in seiner Komplexität noch erhöht wird.

Um die Wirtschaftlichkeit und somit Finanzierbarkeit derart innovativer und ganzheitlicher Energiekonzepte langfristig zu gewährleisten, ist es neben dem Angebot von Innovationsförderungen zudem erforderlich, die energiepolitischen Rahmenbedingungen über die gesamte Lebensdauer der Anlagen kontinuierlich zu verbessern. Das Entwicklungspotential und die Akzeptanz könnten maßgeblich erhöht und ein Umdenken im Sinne der Energiewende im Industriesektor erwirkt werden.

Ganzheitliche, technologieoffene Energiekonzepte unter Berücksichtigung der verschiedenen Energieträger sind der Schlüssel für eine CO2-neutrale Zukunft. Der Gesetzgeber ist gefragt, hier die passenden Rahmenbedingungen zu schaffen und aus Leuchtturmprojekten, wie im Fallbeispiel dargestellt, Standards zu etablieren und damit die Energiewende weiter voranzutreiben.

Der vorliegende Text wurde auf Grundlage der Bachelorarbeit von Alexander Heide an der Hochschule für Technik und Wirtschaft im Fachbereich Ingenieurwissenschaften – Energie und Information bei Prof. Dr.-Ing. Joachim Twele geschrieben.

Von: Alexander Heide

QUELLEN:

- (1) Software von der Universität Genf

- (2) https://biogas.fnr.de/biogas-nutzung/waerme

- (3) https://www.bundestag.de/resource/blob/412904/

ca2dd030254284687a1763059f1f4c0c/wd-8-032-14-pdf-data.pdf, S. 11 - (4) https://www.umwelt-campus.de/energietools

- (5) Robert Sohst (2017). Ferngesteuerte Leistungsreduzierung von Windenergieanlagen und deren optimierte Einbindung in Elektrolyse-Systeme [Doktorarbeit]. Berlin: Technische Universität Berlin, S. 75

- (6) Robert Sohst (2017). Ferngesteuerte Leistungsreduzierung von Windenergieanlagen und deren optimierte Einbindung in Elektrolyse-Systeme [Doktorarbeit]. Berlin: Technische Universität Berlin, S. 82

- (7) Volker Quaschning (2019). Regenerative Energiesysteme: Technologie; Berechnung; Klimaschutz. 10., aktualisierte und erweiterte Auflage. München: Hanser. ISBN 978-3-446-46113-0, S. 409

- (8) Robert Sohst (2017). Ferngesteuerte Leistungsreduzierung von Windenergieanlagen und deren optimierte Einbindung in Elektrolyse-Systeme [Doktorarbeit]. Berlin: Technische Universität Berlin, S. 135

- (9) Robert Sohst (2017). Ferngesteuerte Leistungsreduzierung von Windenergieanlagen und deren optimierte Einbindung in Elektrolyse-Systeme [Doktorarbeit]. Berlin: Technische Universität Berlin, S. 144

- (10) https://www.energas-gmbh.de/eeg-2021/