Einführung

Infrarot-Thermografie (IR) und Elektrolumineszenz (EL) sind in der Photovoltaik (PV)

Industrie seit Jahren zwei etablierte bildgebende Verfahren zur Identifizierung von Fehlern und Problemen, die bei PV-Modulen auftreten (1). Sie werden in den verschiedenen Phasen des Betriebs einer PV-Anlage eingesetzt und bieten eine Lösung für Eigentum Besitzende, EPCs (Engineering-Procurement-Construction), Investierende und O&M (Operation and Maintenance) Anbieter (Inbetriebnahme, Garantieansprüche usw.), um eine zuverlässige Bewertung des Zustandes einer PV-Anlage zu erhalten und die nächsten Schritte entsprechend zu planen.

Man kann zu Recht behaupten, dass sich die beiden Techniken gegenseitig „ergänzen“. So kann beispielsweise die IR-Technik bei großen PV-Anlagen in kürzerer Zeit und zu geringeren Kosten durchgeführt werden, aber die Genauigkeit der Fehlererkennung ist geringer als bei der EL. Auf der anderen Seite kann die EL Fehler bis hin zu Mikrorissen erkennen, erfordert jedoch höhere Kosten in Bezug auf Zeit und Planung sowie tatsächliche Kosten für das gleiche Volumen an Modulen. Zusammen können sie eine große Bandbreite möglicher Moduldefekte erkennen, und je nach Zielsetzung des spezifischen Projekts kann die am besten geeignete Methode gewählt werden.

In diesem Artikel wird eine allgemeine Beschreibung der beiden Techniken, die Entwicklung im Laufe der Zeit und der Stand der Technik sowie ein direkter Vergleich der Vor- und Nachteile der beiden Messmethoden vorgestellt.

Allgemeine Beschreibung von IR

Die Thermografie, auch Infrarotbildgebung genannt, wird seit Jahren häufig eingesetzt, um fehlerhafte oder unzureichend arbeitende Module und Strings in PV-Kraftwerken zu erkennen. IR ist attraktiv, weil die Bilder während des Betriebs berührungslos und zerstörungsfrei aufgenommen werden, ohne in das elektrische System einzugreifen: „Ein Bild sagt mehr als tausend Worte“ (2). IR ist eine gut etablierte Technik, die von Anlagenbesitzenden, EPCs und O&M-Unternehmen unterstützt und genutzt wird, um eine schnelle und zuverlässige Bewertung des Zustands einer PV-Anlage zu erhalten.

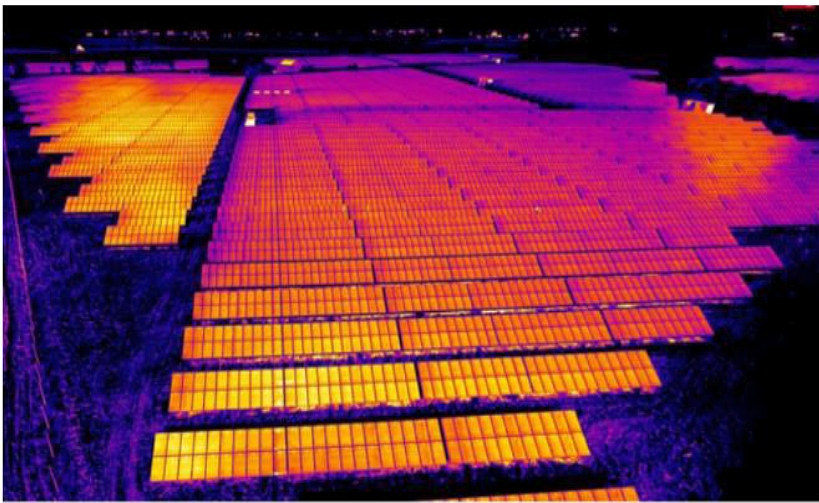

Die thermografische Analyse von Solarmodulen kann eingesetzt werden, wenn ein nennenswerter Stromfluss in den Modulen vorhanden ist, d. h. wenn die Sonne konstant scheint. Durch den Strom sinkt die Spannung dort, wo ein Kontaktwiderstand vorhanden ist, was zu einer Verlustleistung führt, die den betroffenen Bereich erwärmt. Mit anderen Worten: Leistungsschwache Teile der Module werden eher zu Verbrauchern als zu Erzeugern von Strom und erwärmen sich daher erheblich, so dass die Wärmebildkamera die Wärme aufzeichnen kann (2). Defektsignaturen von in Betrieb befindlichen Modulen, wie z. B. Substrate, potenzialinduzierte Degradation (PID), Modulstrings, Dioden, heiße Zellen, Lötfehler, können leicht erfasst werden. Abbildung 1 zeigt, wie die Module bei einer thermografischen Inspektion aussehen.

Abbildung 1: Thermografische-Inspektionsansicht einer PV-Anlage (3)

Geschichte

In den ersten beiden Jahrzehnten wurde die IR-Bildgebung als schnelles und kostengünstiges Werkzeug für die Prüfung von PV-Modulen vom Labor in den Außenbereich verlagert. Zu Beginn gingen IR-Fotografierende durch PV-Anlagen und nahmen IR-Bilder von defekten Modulen von Hand auf. Gleichzeitig mit der Inspektion wurden dort die entdeckten Defekte notiert. Danach mussten alle Daten organisiert, digitalisiert und analysiert werden. Bei diesem Verfahren können jedoch zusätzliche Fehler auftreten, die die Ergebnisse beeinträchtigen können.

Im Jahr 2014 gab es die ersten Veröffentlichungen, die den Nutzen des Einsatzes von Drohnen als Träger für IR-Kameras hervorhoben, die den Inspektionsprozess beschleunigten und erleichterten sowie den Grundstein für die Automatisierung der Bilderfassung legten. Die IR-Kameras auf Drohnen erleichterten die Aufnahme großer Mengen von Bildern vieler PV-Module in großen PV-Kraftwerken so sehr, dass eine manuelle Verarbeitung der Daten nicht mehr möglich oder sinnvoll war und daher seit 2016 zunehmend durch eine automatisierte Bildanalyse ersetzt wurde. Seit etwa 2018 gab es erste Bemühungen, die thermisch erkannten Anomalien auszuwerten und zu quantifizieren (4). Im Durchschnitt ist es möglich, an einem Tag 100.000 bis 200.000 Module mit Hilfe einer Drohne zu vermessen (5).

Diese Technik hat das Potenzial, schon bald ein wesentlicher Bestandteil des Instrumentariums für die Inspektion und Bewertung von Gigawatt PV-Kraftwerken zu werden.

Methodik

IR-Bilder erfassen und dokumentieren thermische Anomalien direkt, augenblicklich und in Echtzeit ohne Betriebsunterbrechung. Die Messbedingungen umfassen alle Faktoren, die das Gleichgewicht zwischen Modultemperatur bzw. Defekttemperatur und Leistung bzw. Verlustleistung beeinflussen.

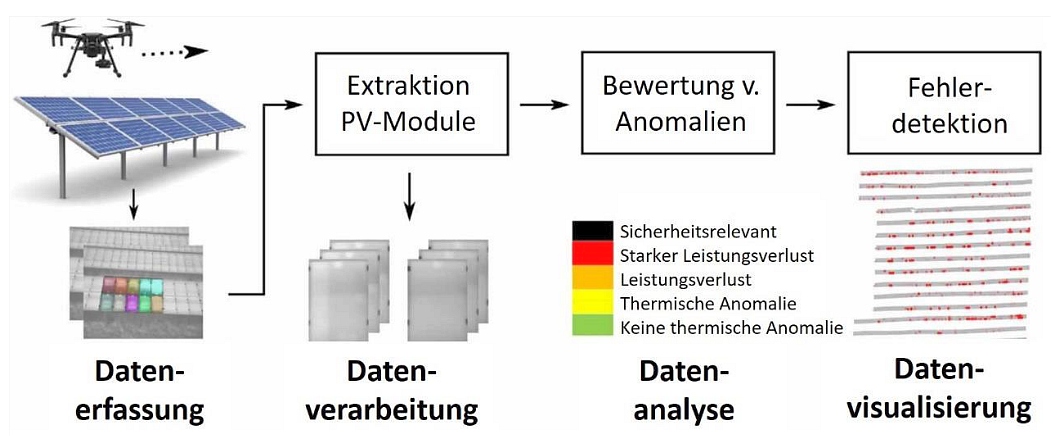

Für die Vorbereitung und anschließende Auswertung einer IR-Inspektion müssen geografische und mechanische Lagepläne, elektrische Strangpläne, das Wechselrichterkonzept, Netzeinflüsse (z. B. Abregelung), Moduldaten und Wetterdaten untersucht werden, um beobachtete thermische Anomalien während der Inspektion erklären zu können. Die Kameraeigenschaften, wie Wellenlänge, Pixel, momentanes Sichtfeld, bestimmen die Grenzen der lateralen Auflösung. Blickwinkel und Höhe/Entfernung müssen ebenfalls berücksichtigt werden und sollten in der Regel nicht unter 30° und nicht unter 90° liegen (1). Abbildung 2 stellt das Schema des gesamten Messablaufs dar.

Eine sehr wichtige Rolle spielen auch die Wetterbedingungen; gemäß IEC 6090 4-12 TS Ed.1 muss ein Minimum von 600W/m2 erreicht werden, mit maximal 4Btf Wind, um einen Einfluss auf die Temperaturverteilung der Module zu vermeiden. Außerdem darf es nicht regnen, es darf nicht bewölkt sein und die Oberfläche darf nicht verschmutzt sein. Auch Tau ist zu vermeiden, da er sonst zu unscharfen IR-Bildern führen würde.

Abbildung 2: IR-Methodik–Prozessschritte (4)

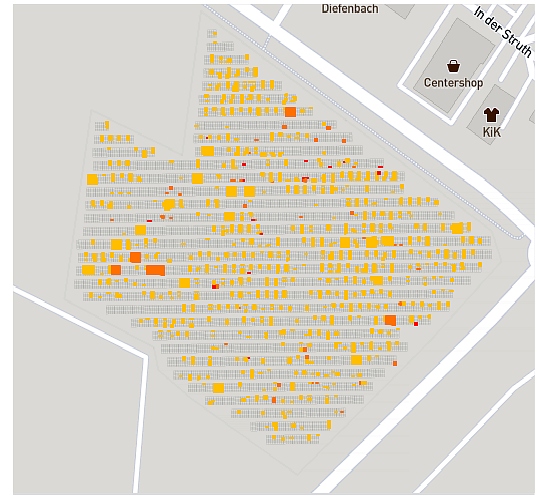

Ein weiterer wichtiger Aspekt, den es zu berücksichtigen gilt, ist die Tatsache, dass die Reaktionszeit auf Änderungen, z. B. der Wetterbedingungen, bei Strom und Spannung anders ist als bei der Temperatur. Die elektrischen Parameter reagieren sofort, während sich die Temperatur langsam anpasst. Daher wird allgemein empfohlen, vor der Durchführung weiterer Messungen mindestens 15 Minuten bei unveränderten Wetterbedingungen zu warten (1, 4). In Abbildung 3 ist die endgültige Karte einer PV-Anlage nach der Drohneninspektion mit allen Ergebnissen dargestellt.

Wie zu sehen ist, werden die Module je nach Temperaturgradient gelb, orange oder dunkelrot hervorgehoben.

Der Temperaturgradient ist definiert als die Differenz zwischen der Temperatur des erkannten Fehlers und der Durchschnittstemperatur des restlichen Moduls, zu dem der spezifische Fehler gehört.

Abbildung 3: endgültige Karte eines PV-Parks mit allen Ergebnissen (6)

Allgemeine Beschreibung von EL

EL ist ein bekanntes optisches Verfahren zur qualitativen Bewertung von Modulfehlern. PV-Zellen basieren auf Halbleitertechnologie und erzeugen bei Beleuchtung Strom. Wie die aus der Heimbeleuchtung bekannten LEDs emittieren PV-Zellen Licht, wenn sie von elektrischem Strom durchflossen werden, und dieser Vorgang wird als EL bezeichnet. Da das emittierte Licht jedoch nicht im sichtbaren Spektrum, sondern im nahen Infrarot liegt, kann dieses Licht nur mit speziellen Kameras beobachtet werden. So erscheint beispielsweise ein freier Defektmodulbereich heller und homogener, während nicht aktive Zellfragmente als dunklere Flecken und Risse als dunklere Linien zu erkennen sind. Andere Arten von Defekten zeigen andere Muster.

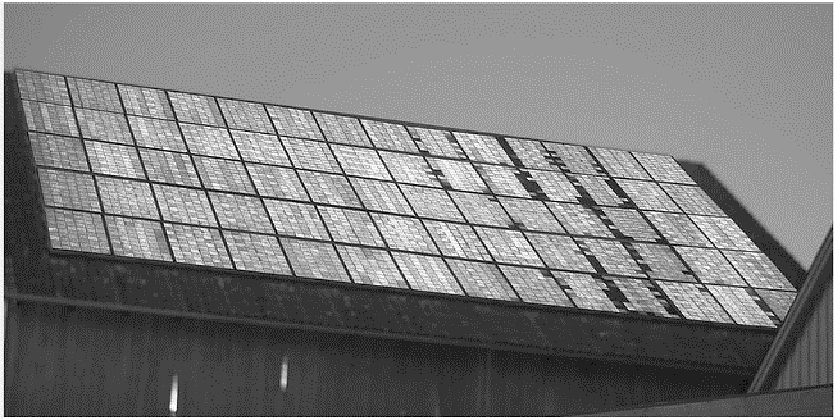

Abbildung 4: mit Solarmodulen bedecktes Dach unter EL-Inspektion (7)

Die Abbildung 4 zeigt deutlich den Unterschied in der Helligkeit, wo die Module entweder Defekte aufweisen oder nicht.

Die EL-Messung erkennt ansonsten unsichtbare PV-Defekte wie Zellrisse, Kontaktprobleme, inaktive Zellteile, PID (Potential Induced Degradation) und LeTID (Light and Elevated Temperature Induced Degradation) im Frühstadium, die den verschiedenen Phasen der Lebensdauer eines PV-Moduls zugeordnet werden können. Defekte können z. B. durch Produktionsprobleme verursacht werden, die nach der Qualitätskontrolle nicht bemerkt wurden, durch falsche Handhabung des PV-Moduls während des Transports oder der Installation sowie durch Umweltbelastungen und Degradation im Feld nach der Installation.

Geschichte

Die traditionellste und bekannteste Methode besteht darin, die PV-Module in ein Labor zu schicken oder sie zu demontieren und direkt vor Ort in einem so genannten „mobilen Labor – wie einem Container oder einem Anhänger“ zu messen. Darüber hinaus können dieselben Vorgänge wie Demontage, Transport und Wiedermontage zu Schäden an den inneren Strukturen eines Moduls führen, was einen zusätzlichen Risikofaktor darstellt.

Im Laufe der Zeit wurde, EL auch direkt vor Ort durchgeführt, ohne die Module zu demontieren. Die erste Lösung ist die „manuelle Inspektion am Boden“, bei der die PV-Module mit Hilfe von fest installierten EL-Kameras auf tragbaren Konstruktionen gescannt werden, die von den technischen Fachkräften vor Ort manuell bewegt werden. Dies kann mit Hilfe eines Stativs geschehen, auf dem entweder eine oder mehrere über den Modulen ausgerichtete Kameras montiert werden. Diese Kameras nehmen Bilder des Moduls auf und suchen während der Verarbeitung nach potenziellen Problemen in den Zellen jedes Moduls (1, 5). Die Stative mit einer oder mehreren Kameras werden je nach den unterschiedlichen Merkmalen der einzelnen Projekte eingesetzt. Normalerweise werden die Stative so gebaut, dass sie an ein bestimmtes Modul und die dazugehörige Montagestruktur angepasst sind und daher nur schwer für ein anderes Projekt wiederverwendet werden können.

Später gewann auch der Einsatz von Drohnen an Bedeutung, die die Inspektion einer größeren Anzahl von Modulen ermöglichten und weniger geografische Probleme verursachten. Außerdem wird vor Ort kein schweres Gerät benötigt, und es lassen sich auch hochauflösende Bilder erzielen. Im Durchschnitt können so in einer Nacht zwischen 800 und 4000 Module mit einer Drohne vermessen werden (5).

Nichtsdestotrotz ist die Stativlösung nach wie vor die bevorzugte Methode, da die insgesamt höhere Bildauflösung vor allem dadurch erreicht wird, dass die Bilder immer auf der gleichen Höhe aufgenommen, unnötige Bewegungen leicht vermieden und mehr Kameras gleichzeitig angebracht und verwendet werden können (1,5). Abbildung 5 zeigt ein Stativ und eine Drohne, die entweder die EL Kameras bringt oder holt.

Abbildung 5: Stativ und Drohne bereit für die Inspektion bei Sonnenuntergang (5)

Methodik

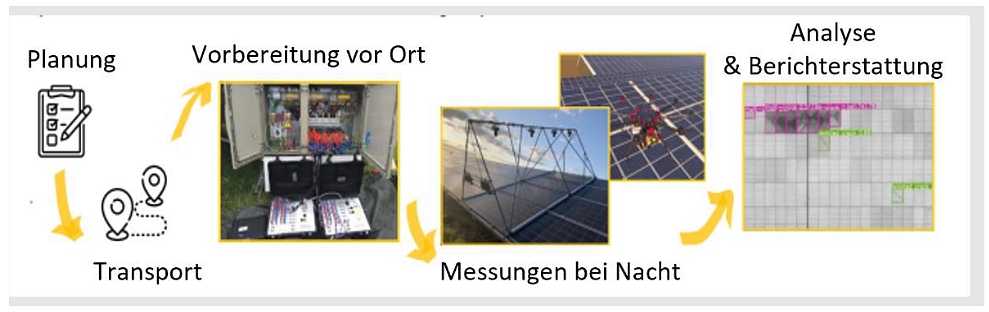

Das Verfahren lässt sich in einige Hauptschritte gliedern, beginnend mit der „Planung“, die alle Details bezüglich des Anlagendesigns und des gewünschten Untersuchungsumfangs klärt, um die Umsetzungsmethoden und Kosten zu definieren. Entscheidend sind u. a. Standort und Größe der Anlage, Module, Aufständerung und Wechselrichtertechnik, Untersuchungstiefe von der Stichprobe bis zur 100 %-Anlage. Vor Ort kann nur erfahrenes Personal die Stromzufuhr für die PV-Strings einrichten.

Da die EL-Messungen nachts durchgeführt werden, sind sie weniger witterungsanfällig als die Thermografie und beeinträchtigen die Produktion tagsüber nicht. Dennoch sind einige

Vorsichtsmaßnahmen zu treffen; so hat sich beispielsweise gezeigt, dass das Licht einer Vollmondnacht und das Infrarotlicht von Sicherheitskameras, die vor Ort installiert sind, die Messung stören können (1). Außerdem darf es nicht regnen und der Wind darf nicht stärker als 6 Bft. sein.

Die Intensität eines optischen Merkmals hängt von der Belichtungszeit der Kamera und dem von der Stromquelle gelieferten Strom ab. Die gesammelten Bilder können auch mit einer Software verarbeitet werden, die automatisch die Fehler erkennt und kennzeichnet. Die Ergebnisse werden als Bericht und auf einer digitalen Plattform bereitgestellt. In Abbildung 6 ist das Schema des gesamten Messablaufs dargestellt.

Abbildung 6: EL-Methodik – Prozessschritte (8)

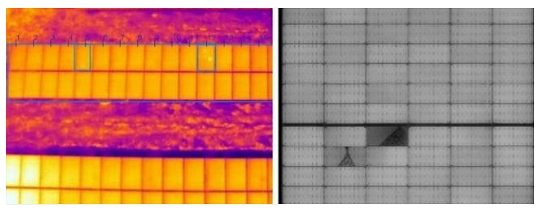

Direkter Vergleich IR und EL

Sowohl IR- als auch EL-basierte Methoden haben ihre eigenen Stärken und Schwächen. Welche Methode die richtige ist, hängt von dem jeweiligen Problem ab, das untersucht werden soll. Während EL für die Erfassung der Lebensdauer, die Abbildung von Bulk-Defekten, des Serienwiderstands und der Durchschlagsstelle des Übergangs besser geeignet ist, sind IR-basierte Verfahren für alle Aufgaben, die quantitative Strommessungen erfordern, besser geeignet.

Mit Hilfe der IR-Thermografie lassen sich durch Messungen des thermischen Verhaltens von Zellen in einem PV-Modul eine Reihe von Defekten (z. B. Kurzschlüsse in Solarzellen, Shunts, inaktive Zellteile usw.) leicht identifizieren. Allerdings führen nicht alle Defekte an PV-Modulen zu einem Temperaturanstieg, weshalb IR-Messungen nicht alle Arten von Defekten erkennen können.

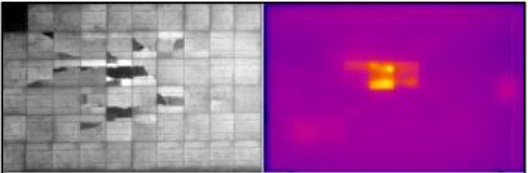

Die hohe Auflösung der EL-Bilder ermöglicht es, einige Defekte genauer aufzulösen als bei IR-Bildern. So können beispielsweise Mikrorisse, unterbrochene Kontakte oder eine Reihe von Prozessfehlern (z. B. Shunts oder Defekte in der Antireflexionsschicht) erkannt werden. Abbildung 7 zeigt ein Beispiel dafür was mit den beiden verschiedenen Techniken an denselben Modulen sichtbar ist und was nicht. Das IR-Bild ist nicht klar genug, um die große Anzahl von Rissen zu erfassen, die das Modul als EL betreffen.

Abbildung 7: Zwei Methoden, dieselbe Defektansicht (1)

Es ist auch richtig, IR eher als eine Bewertung auf „Modulebene“ und EL als eine Bewertung auf

„Zellebene“ zu definieren. Abbildung 8 stellt die unterschiedlichen Ansichten der Messmethoden eines

Zelldefektes dar.

Abbildung 8: IR-Ansicht auf einen Teil der PV-Anlage und EL-Zoom auf einen Zelldefekt (5)

Aus diesem Grund kann festgestellt werden, dass die optimale Lösung, um die beiden Technologien bestmöglich zu nutzen, darin besteht, zunächst die gesamte PV-Anlage mit Hilfe von IR-Messungen zu scannen und dann, sobald die Hauptprobleme oder eventuelle kritische Punkte vor Ort identifiziert sind, EL an gezielten Modulen/Strings oder, falls erforderlich, an größeren Bereichen durchzuführen.

Um die gleiche Anzahl von Modulen in einem PV-Park zu inspizieren, sind die Kosten für EL derzeit sechs- bis zehnmal so hoch wie für IR (5). Einer der Gründe dafür ist auch der Transport, die Installation und die Verwendung zusätzlicher Geräte: Generator, Stromversorgung, Stative und eventuell weitere Kameras.

Die Tabelle der Abbildung 9 gibt einen abschließenden Überblick über die Vor- und Nachteile der beiden Methoden.

Abbildung 9: Zusammenfassende Tabelle der Vor- und Nachteile von IR und EL (9)

EL-Methode bei Tageslicht?

Neben allen Merkmalen, die die EL-Methode auszeichnet, kann die Tatsache, dass sie nur nachts oder bei völliger Abwesenheit von Licht durchgeführt werden kann, unpraktisch sein. Aber was wäre, wenn es eine Möglichkeit gäbe, sie bei Tageslicht durchzuführen?

Die 2014 gegründete Solarzentrum Stuttgart GmbH in Stuttgart hat einen Prototyp entwickelt, der dies ermöglicht. Day Light Luminescence System Testing (DaySy) erzeugt Elektro- und Photolumineszenz (PL)-Bilder von installierten PV-Modulen bei hellem Tageslicht.

Das Grundprinzip von EL besteht darin, alle anderen Lichtquellen, außer denen, die von den PV-Zellen kommen, herauszufiltern, weshalb die Dunkelheit der Nacht die erste und einfachste Wahl ist. Dennoch behauptet dieses System, einen Lumineszenzstrahlungsfilter zu erreichen, der ca. fünf Zehnerpotenzen größer ist als der herkömmliche, so dass Lumineszenzaufnahmen bei Tageslicht möglich sind.

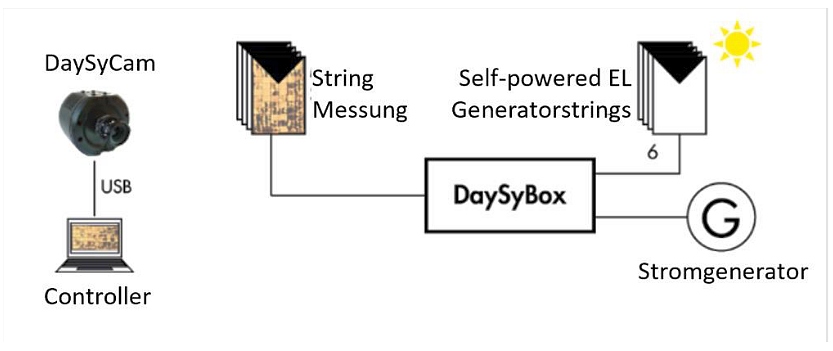

Das System wird als „self-powered“ beschrieben: es nutzt die PV-Anlage als Stromquelle. Die Abbildung 10 zeigt eine schematische Darstellung des Systems (11).

Abbildung 10: Skizze des PL-Prinzips (10)

Auch wenn dieser Ansatz bereits vor einigen Jahren entwickelt wurde und mittlerweile auch andere Forschungszentren mit der Idee vorangeschritten sind, ist die Adaption als reguläre und weit verbreitete Messmethode noch nicht abgeschlossen. Eine der größten Herausforderungen ist nach wie vor die Unterscheidung zwischen Lumineszenzsignal und unerwünschter Strahlung, was ein zusätzliches Problem im Hinblick auf die bekannte Bildgebung bei Nacht darstellt.

Abbildung 11 zeigt, wie ein gemessenes Modul durch Photolumineszenzmessung aussieht.

Abbildung 11: PL-Modul-Ansicht (10)

Autorin: Giulia Mancini

QUELLEN:

1) Outdoor electroluminescence imaging of crystalline photovoltaic modules: comparative studybetween manual ground-level inspections and drone-based aerial surveys. Verfügbar unter: https://www.researchgate.net/publication/308166800_OUTDOOR_ELECTROLUMINESCENCE_IMAGING_OF_CRYSTALLINE_PHOTOVOLTAIC_MODULES_COMPARATIVE_STUDY_BETWEEN_MANUAL_GROUND-LEVEL_INSPECTIONS_AND_DRONE-BASED_AERIAL_SURVEYS(abgerufen am: 27.12.2022)

2) Daylight Luminescence for PV Systems. Verfügbar unter: https://www.nrel.gov/pv/assets/pdfs/2014_pvmrw_32_reuter.pdf (abgerufen am: 27.12.2022).

3) How Drones Are Using Thermal Cameras To Inspect & Help Maintain Assets In The Renewable Energy Industry. Verfügbar unter: https://djm-aerial.com/drone-thermal-inspection-drone-thermography/ (abgerufen am: 27.12.2022).

4) Infrared imaging of photovoltaic modules: a review of the state of the art and future challenges facing gigawatt photovoltaic power stations. Verfügbar unter: https://iopscience.iop.org/article/10.1088/2516-1083/ac890b (abgerufen am: 27.12.2022).

5) The Rise of Electroluminescence in the Aerial Data Industry. Verfügbar unter:

https://www.sitemark.com/blog/the-rise-of-electroluminescence-in-the-aerial-data-industry/ (abgerufen am: 27.12.2022).

6) Above Surveying report – 4initia Projekt (abgerufen am: 27.12.2022).

7) Überprüfung der Photovoltaikanlage bei Nacht mittels Elektrolumineszenz. Verfügbar unter: https://www.solartechnik-bayern.de/pv_elektrolumineszenz_photovoltaik.html (abgerufen am: 27.12.2022).

8) Outdoor PV Electroluminescence. Verfügbar unter: https://www.cspservices.de/wp-

content/uploads/CSPS-Electroluminescence.pdf (abgerufen am: 27.12.2022).

9) Review on Infrared and Electroluminescence Imaging for PV Field Applications. Verfügbar unter: https://iea-pvps.org/wp-content/uploads/2020/01/Review_on_IR_and_EL_Imaging_for_PV_Field_Applications_by_Task_13.pd

f (abgerufen am: 27.12.2022).

10) Daylight Luminescence for PV Systems. Verfügbar unter:

https://www.nrel.gov/pv/assets/pdfs/2014_pvmrw_32_reuter.pdf (abgerufen am: 27.12.2022).

11) DAYSY: LUMINESCENCE IMAGING OF PV MODULES IN DAYLIGHT. Verfügbar unter: INSTRUCTIONS FORPREPARATION OF PAPERS (solarzentrum-stuttgart.com) (abgerufen am: 27.12.2022).